タイルとはCOMPANY

タイルとは・・・

「覆う・囲う」などを意味するラテン語のテグラtegulaが語源とされています。タイルは、焼き物という素材だけが発揮し得る耐水・耐火・耐候性という不変の機能と、陶磁器独特の風合いや形状、色彩、デサインなどバラエティ豊かな意匠性により、建築仕上げ材または装飾材として盛んに使われてきました。

タイルの種類

タイルとは本来、天然の粘土・石類を原料とする焼き物、すなわち陶磁器質のものであり、この点に於て、樹脂系の建材とし明確に区別されています。陶磁器は大別すると、磁器、せっ器、陶器、土器の4種類に分類されます。

タイルができるまで 〜製造工程〜

| 原料工程 | ||

陶石・長石・粘土に水を加えて、ボールミルと言われるミキサーの様な物の中でおよそ一昼夜かき混ぜる事で泥状にし乾燥させて顆粒状にします。陶石・長石高温で焼き上げたときに変形したり破損したりしないようにするため配合される。他に蝋石、珪石、石灰などがあります。 |

||

| プレス工程 | ||

| 370ミクロン以下の顆粒状の原料を600tプレスにて成型します。 この時加えられる圧力1cmあたりおよそ200Kgです。 ミクロンミクロンμ=0.001mm370ミクロン= 0.37mm |

|

|

| 整列 | 成型されたタイルをコンベヤ上に整列させます。 |  |

| 施釉工程 | ||

| 調合・調整 | 釉薬は一般的によく酸化金属が使用されます。 釉薬は窯の条件(外気を使用して窯内の雰囲気を制御する為、季節要因によって一番左右される)によって大きく変動する為、その調合・調整が一番苦慮します。 その準備期間、いわゆる色あわせの時間にタイル製造期間の殆どを費やしていると言っても過言ではありません。 釉薬釉薬=うわぐすり素地の表面を覆うガラス質の膜。透明、乳濁、つや消し、結晶釉などがあります。好みの色にすることが可能です。 タイルには施釉と無釉があり、無釉タイルは素地の色、練り混み顔料の色になります。 |

|

| 表面吹付 | 釉薬(上薬)をエアーと混合しタイル表面に吹き付けます。 |  |

| 焼成工程 | ||

| サヤ詰め | 成型され上薬の塗られたタイルをサヤと呼ばれる特殊な耐火物に載せ、そのサヤを積み上げて行きます。 サヤ高温で焼き締める時に燃焼中の亜硫酸ガスや埃からタイルを守る入れ物。 |

|

| 台車積み | 積み上げられたサヤをさらに台車と呼ばれるトロッコの上にのせ、この台車がトンネル窯の中に入って行きます。 |  |

| 焼成 | 5〜6時間乾燥された製品がいよいよ窯の中に入って行きます。窯の長さは工場の規模や生産量によって違いますが、ここでご紹介する窯は全長が108mです。 窯内に28台の台車が入っており、1台車を入り口から定期的に入れる事で出口より1台押し出されるというイメージになります。 その間約18時間。 最高温度は1,250度。 窯は外気を使用し巧みに雰囲気制御していますが、季節の移り変わりなどにより大きく左右される、製品作りの一番の要となってきます。 |

|

| トンネル窯 入口 |

さあ、いよいよ入り口です。サヤとサヤの隙間に見えるオレンジの部分は焼成帯と言われますバーナーの炎の色です。 焼成帯は窯の中間地点が最も温度の高い1,250度の地点となります。 |

|

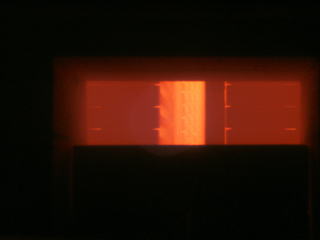

| トンネル窯 内部 |

最高温度領域1,250度の窯内部です。 真っ赤に燃えているのが耐火物のサヤです。 サヤ自身は1,500度の高温で焼き固められた物ですので1,250度で焼き上げられるタイルを作るには最適な“焼き道具”となります。 |

|

| 台車降ろし | 窯から焼きあがった製品を今度は台車から降ろす工程です。 |  |

| サヤから 製品降ろし |

焼きあがったタイルはサヤから製品を降ろす選別工程へと進みます。 |  |

| 選別工程 | ||

| 選別検査 | 選別工程では一次検査を行い、外観欠点(反り・カケ・釉薬ボタなど)が無いか検査されます。 ここでは機械に頼ることなく、何よりも人間の目と手が活躍します。 |

|

| わが国にはタイル統一規格として、日本工業規格(JIS)に陶磁器質タイル(JIS A5209−1994)があります。 これをもとに厳しい社内規格を作り、タイルの品質管理を行っています。 社内規格【検査項目】寸法、ばち、厚さ、裏足形状及び高さ、反り、吸水率、耐貫入性、耐摩耗性、曲げ強さ、外観、耐凍害性、耐薬品性 |

|

|

| 紙張り1 | 一次選別の終わった製品はシート状に加工もしくはバラ詰めを行う加工作業へ移ります。 目地の幅がとってある樹脂の板の中にタイルを投入し、ここでは同時に二次選別を行います。 一次選別同様に人間の目と手が活躍し、より厳しく検査されます。 |

|

| 紙張り2 | 二次検査を無事通り合格となったタイルの表面に糊をつけ、紙を張ることで施工現場で施工しやすいシート状にします。 この後、箱に梱包します。 シート状小さなタイルを1枚ずつ貼っていくのは手間がかかるので、あらかじめ複数枚のタイルをシートに張り付けます。シートとタイルは水溶性の接着剤で付いていますので施工終了後順次水でしめらせ剥がしていきます。 |

|

| 出荷 | 梱包されたタイルがいよいよ製品として出荷となります。 |  |